NACLハードアノダイジング

NACLハード・アノダイジングによる硬質皮膜

アメリカ SANFORD社、フランス S.G.I社の硬質アルマイト技術とNACLが長年培って来た表面処理の高度な技術と経験の蓄積により従来の硬質酸化皮膜本来の性質である硬度、耐摩耗性、耐熱性、絶縁性等を維持しながら更に向上させて、巾広いニーズにお応えできるものとなりました。

NACLハード・アノダイジングの特徴

歩留向上を可能にしました

従来の硬質アルマイト処理は高電圧、高電流で処理するためバーニング現象(焼け)が生じやすく材料を溶かしたりする心配がありましたが、この方法では低電圧、低電流で処理するためこれらの問題を解決し材料歩留向上が可能になりました。

均一性の高い皮膜

複雑な形状の部品にも均一性の高い皮膜を生成することが可能となりました。

ダイキャストや鋳物にも

処理が可能に

処理が可能に

従来硬質アルマイトが困難とされていたアルミダイキャスト品や鋳物にも均質な皮膜を形成することが可能になりました。

耐食性が更に向上しました

酸化皮膜にクラックが少なく耐食性が更に良くなりました。

カラーリングが

可能になりました

可能になりました

従来の硬質酸化皮膜よりも、均一な多孔性があるのでカラーリングが可能になり用途が広くなりました。 (色見本)

耐摩耗性・潤滑性を

与えることができます

与えることができます

硬質アルマイト特有の耐磨耗性と共に従来の潤滑性アルマイト品の2倍の潤滑性を付与することができるようになりました。

プラズマ環境下での一般的硬質アルマイトとの比較例

ドライエッチングチャンバー内で使用されるアルマイト部品は、プラズマから受けるダメージにより経時劣化を起こしますが、一般の硬質アルマイト加工をされた部品に対し、NACLハード・アノダイジングを施した部品には下記のような優位性があります。

歩留向上を可能にしました

従来の硬質アルマイト処理は高電圧、高電流で処理するためバーニング現象(焼け)が生じやすく材料を溶かしたりする心配がありましたが、この方法では低電圧、低電流で処理するためこれらの問題を解決し材料歩留向上が可能になりました。

エッジ欠陥が少ない

一般の硬質アルマイトではコーナー部等の強いエッジ部の皮膜が欠落し電気絶縁抵抗が極端に落ちるケースが多いのですがNACLハード・アノダイジングでは均一な皮膜が生成される為、特にこの抵抗値において優位性が確認されています。

ピンホールが少ない

一般の硬質アルマイトでは高電圧の為ピンホールが多く発生しますがNACLハード・アノダイジングでは低い電圧で皮膜を生成する為、比較的ピンホールが少なく、均一性に優れた皮膜が形成されます。

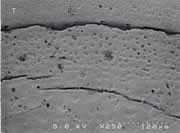

クラックが少ない

一般の硬質アルマイトでは低温で皮膜を生成させる為、クラックが多く発生しますがNACLハード・アノダイジングでは弊社独自に開発した特殊な電解条件にて皮膜を生成させ、また特殊な封孔処理を行う為、封孔時に発生するクラックも抑えられます。

最大膜厚

合金の種類にもよりますが、最大135μmの厚膜仕様にも対応できます。

プラズマエッチャー上部電極をNACLハード・アノダイジング処理したものと一般の硬質アルマイトとの比較例(英文資料)

Comparison of Aluminum Anodizing NACL vs Ordinary Hard Anodizing

SAMPLE : PLASMA ETCHER Upper Electrode

| NACL Hard Anodizing | Ordinary Hard Anodizing | |

|---|---|---|

| Surface (Before Use) |

Cracks : Few |

Cracks : Many |

| Area around the shower hole (After use) |

Some cracks start have appeared Only a few pinholes are apparent |

The cracks have grown larger Many pinholes are apparent |

| Enlarged picture of the area around the hole (After use) |

There is a striped pattern on the surface, but no significant damage |

Besides the pinholes, large craters have also appeared |